Das Schieferdach wird als das vornehmste aller Dächer bezeichnet. Seine grau-blaue Farbe passt sich jeder Umgebung an, und wenn es sauber und fachgemäß eingedeckt ist, verleiht es jedem Gebäude, jeder Straße und jedem Ort einen unverwechselbaren, individuellen Charakter. Zu den beliebtesten Schieferdeckarten gehören unter anderem die Altdeutsche Deckung (siehe Abbildung), die klassische Schuppen-Deckung sowie die moderne Rechteck-Doppeldeckung.

Schiefer ist anerkannt dauerhafter als jedes andere Bedachungsmaterial. Er erlaubt wegen seines geringen Gewichtes eine verhältnismäßig leichte Unterkonstruktion und kann jeder Dachform angepasst werden.

Über die Anfänge des Dachschieferbergbaus auf der Nordseite des Nettetals unterhalb von Mayen machte Pascal Busch in einem Vortrag 2016 (EDGG, Heft 257, S. 79) nähere Angaben. Ausgrabungen nahe Mayen ließen vermuten, dass die Römer um 300 n. Chr. Schiefer auf dem Katzenberg gewannen. Auch die im 4. Jahrhundert erstellte Saalburg im Taunus war mit Schiefer eingedeckt, dessen Herkunft nach Mayen wies. 1362 berichtet eine Urkunde über die Deckleyen vom Katzenberg in Mayen. Einen weiteren Beleg der Schieferförderung erhalten wir aus dem Jahre 1408, als ein Pachtvertrag zwischen dem Erzbischof Werner von Falkenstein und einem Mayener Bürger über den Schieferabbau am Katzenberg berichtet. Im Jahr 1588 wurde der Name ‚Mosler Leistein‘, später ‚Moselschiefer‘, erstmals erwähnt. Wurde der Schiefer von Mayen über beschwerliche Anstiege, steile Abhänge (u.a. Elztal) tatsächlich zur Schiffsverladung nach Klotten an die Mosel transportiert oder nutzte man den seit Jahrhunderten üblichen Transportweg für die Mühlsteine aus den Basaltgruben um Mayen bis in die Hafenstadt Andernach? Diese Frage ist nach der aktuellen Quellenlage nicht zu beantworten.

Als 1793 Johann Baptist Rathscheck, Betreiber einer Ölmühle im Nettetal, einen nahe gelegenen Schieferabbau am Mayener Katzenberg übernahm, war dies die Geburtsstunde des Unternehmen Rathscheck. Der Urenkel des Firmengründers verkaufte den Betrieb 1904 an die Unternehmensgruppe Werhahn aus Neuss, zu der er noch heute gehört.

Im 19. und 20. Jhd. wurden in der Region Mayen namhafte Dachschieferbetriebe gegründet, die nach dem Zweiten Weltkrieg mit über der Hälfte der bundesdeutschen Produktion zu den größten in Westdeutschland (Gebiet der Westzonen) gehörten. Darunter sind zu nennen:

Grube ‚Mosellaschacht‘ bei Hausen, Grube ‚Wilbertschacht‘ bei Trimbs, Grube ‚Bausberg‘ bei Kehrig, die Gruben der Firma Rathscheck Katzenberg, Reiff und Glückauf, die ab der 4. Tiefbausohle zu einem Verbundbergwerk zusammengeschlossen wurden.

Die Schiefergewinnung hat sich vom ursprünglichen Tagebau über den Stollenbetrieb zu den heute modernen Schachtanlagen entwickelt. Der Tagebau hat keine Bedeutung erlangt. Anders der Stollenbetrieb. Er hielt sich bis zur Erschöpfung der Schiefervorkommen und führte nach Erfindung der Dampfmaschine, durch die erst der zum Tiefbau notwendige Pumpenbetrieb möglich wurde, zum Schachtbetrieb.

Nach Christoph Bartels fand seit dem Jahre 1877 in der Region Mayen die Umrüstung der Schiefergruben von Stollenbergwerken zu Tiefbaugruben statt. Der Umbau war mit einem immensen finanziellen Risiko verbunden. Wie genau die Betreiber der Gruben dieses Risiko abgedeckt hatten ist nicht in allen Fällen zu ermitteln, es ist allerdings so gut wie sicher, dass sich das Kölner Bankhaus Sal. Oppenheim jr. & Cie. engagierte, denn 1890 wird als Besitzer der Gruben ‚Hasenloch‘ bei Hausen und ‚Barbara‘ bei Trimbs Salomon Oppenheim genannt. Oppenheim besaß außerdem vier kleinere Gruben bei Mayen, die zum Teil gerade ausgebaut wurden. Oppenheim beschäftigte um 1890 etwas mehr als die Hälfte der Bergleute des Mayener Schieferreviers und besaß die beiden bedeutendsten Gruben der Region. Er war damit im Zuge des neuen Aufschwungs zum wichtigsten Unternehmer im linksrheinischen Schieferbergbau geworden. Die Oppenheim’schen Gruben wurden 1893 in der ,,Moselschiefergesellschaft mbH” vereinigt.

Durch die Eröffnung der Eisenbahnstrecke Mayen-Niedermendig-Andernach 1880 konnte der Schiefer kostengünstiger transportiert werden, was zu einem bedeutenden Wettbewerbsvorteil für die Betriebe um Mayen wurde.

Schiefer ist ursprünglich ein Sedimentsgestein. Die Ablagerung entstand im Gebiet von Deutschland vor allem in der Devon-Zeit vor etwa 350 bis 400 Millionen Jahren zu unterschiedlichen Bedingungen an unterschiedlichen Stellen. Die Tonschlamm-Massen verfestigten sich durch den Auflagerungsdruck zu Tonstein. Bei der Auffaltung der Gebirge durch Verschiebungen der Erdkruste waren die ursprünglich waagerechten Schichten einem hohen seitlichen Druck ausgesetzt. Hierdurch haben sich die Glimmerplättchen lamellenförmig ausgerichtet.

Diese lamellenförmige Gesteinsstruktur führt dazu, dass sich Schiefer im bergfeuchten Zustand spalten lässt. Wenn Schiefer austrocknet, verringert er seine Spaltbarkeit. Deshalb müssen die Steine und Platten nach dem Abbau nass gehalten oder sehr zeitnah verarbeitet werden. In der Zusammensetzung und Qualität ist Schiefer nicht gleich Schiefer. Die Zusammensetzung der Ablagerungen auf dem Meeresboden und die Bedingungen bei der Gebirgsbildung können auf kleinem Raum stark schwanken und führen dann auch beim Abbau zu qualitativ unterschiedlichem Schiefer. Nur ein sehr geringer Teil der verschiedenen Schieferarten ist als Dachschiefer verwendbar.

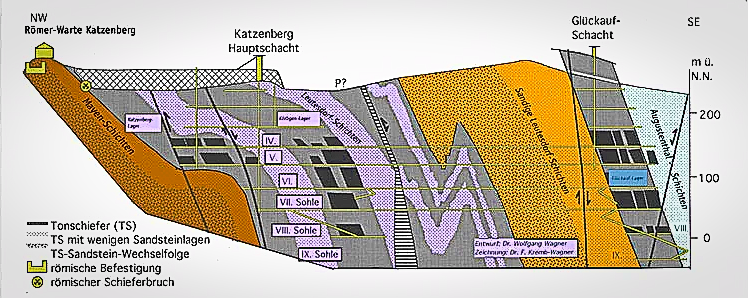

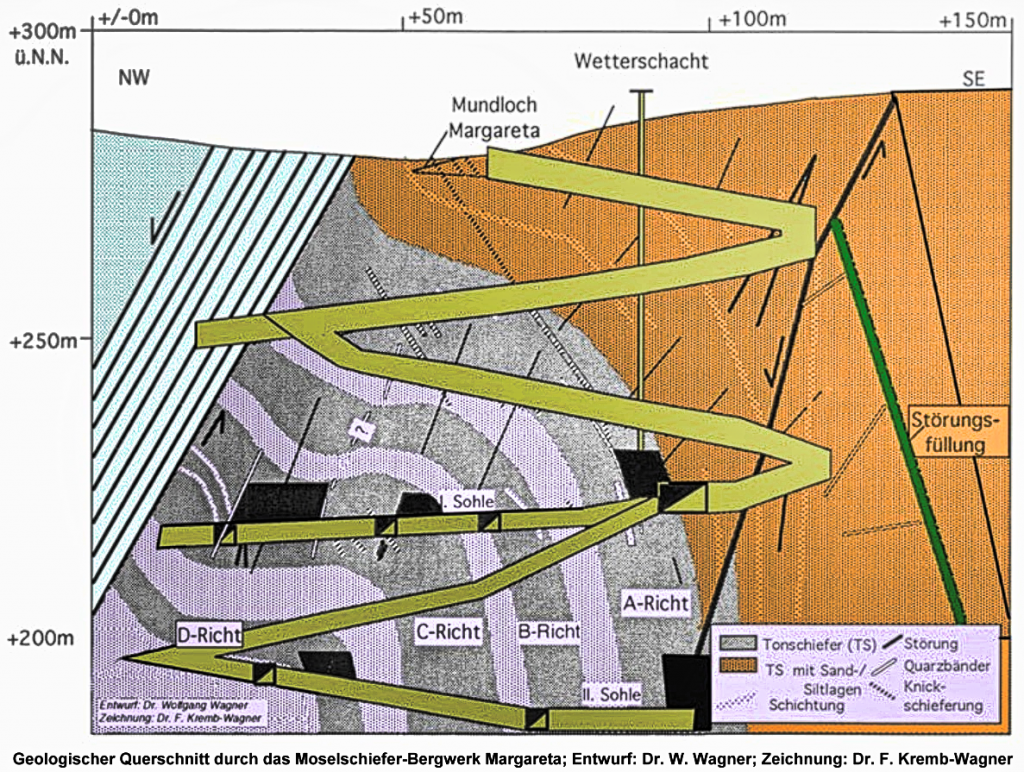

Neben den Tongesteinen wurden auch die anderen sandigeren Schichten von den tektonischen Vorgängen erfasst. Sie grenzten die eigentlichen Dachschieferpartien ein und begrenzten den Abbau. Um daher an das Schiefervorkommen (vom Fachmann Richten oder Lager genannt) selbst heranzukommen, musste der Bergmann zunächst einmal diese Nebengesteinsschichten „durchfahren“, um dann in den „Richten“ die abbauwürdigen Schieferpartien zu ermitteln. Wie im geologischen Querschnitt durch das Moselschiefer-Bergwerk Katzenberg zu erkennen ist, sind die Dachschieferpartien steil bis senkrecht gelagert (60°-90°). Diese Lagerung bestimmte jahrhundertelang die Abbaumethoden.

Was früher dem Berg mühsam in Handgewinnung durch Bohren, Schrämen (das Gestein wird mittels eines spitzen Eisens und eines Fäustels ausgemeißelt, um einen schmalen Schlitz, den sog. Schram zu schlagen) und Sprengungen mit Schwarzpulver abgerungen werden musste, wurde nach dem 2. Weltkrieg durch den Einsatz elektromechanischer Geräte und Maschinen erreicht. Gesprengt wurde nur für den Vortrieb im Nebengestein, um an den abbauwürdigen Schiefer zu gelangen. Die Förderanlagen wurden nicht mehr durch Dampfmaschinen angetrieben sondern durch Elektromotoren. Die vollmechanisierte, sägende Gewinnung erleichterte nicht nur die Arbeit der Bergleute, sondern hat auch zu einem sorgsamen Umgang mit dem wertvollen Gestein beigetragen.

Die Beleuchtung wurde von Rüböl auf Karbid und dann auf Elektro umgestellt. Über Tage fanden lasergesteuerte Steinsägemaschinen, Transportbänder und Gabelstapler Eingang, und das Spalten wurde – anstatt wie früher im Sitzen – in neuerer Zeit im Stehen mit Druckluftwerkzeug statt Hammer und Meißel durchgeführt.

Zugerichtet wurde der Moselschiefer zum überwiegenden Teil zu altdeutschen Decksteinen, bei der die Höhe und Breite in definierten Grenzen variabel gestaltet werden mussten, so dass es sich bei jeder einzelnen zugerichteten Platte um ein handgefertigtes Unikat handelte. Die Decksteine wurden seit dem Jahr 2000 nach Steinhöhe sortiert.

Der Querschnitt der Grube Katzenberg zeigt, dass der Hauptschacht seiger (senkrecht) abgeteuft wurde. Im bergmännischen Sprachgebrauch ist dies ein Richtschacht, da es sich um einen Schacht außerhalb der Lagerstätte handelt. Der Hauptschacht diente als Förderschacht und auch als Abwetterschacht (Bewetterung = Versorgung mit frischer Luft). Der Glückaufschacht war der einziehende Schacht, der Hauptschacht am Katzenberg der ausziehende Schacht. In Abständen von etwa 30 Metern liefen Quergänge, bergmännisch als Richtstrecken bezeichnet, in den Berg hinein. Von diesen Hauptgängen aus wurden die Schieferschichten angefahren und geprüft, ob sich ihr Abbau lohnte. Wurde der Schiefer für abbauwürdig befunden, löste ihn der Bergmann in Frontbreiten von 10 bis 20 Meter aus den Richten. Zwischen den einzelnen Abbauen musste er sicherheitshalber Pfeiler (sog. Kammer-Pfeiler-Bau) stehen lassen.

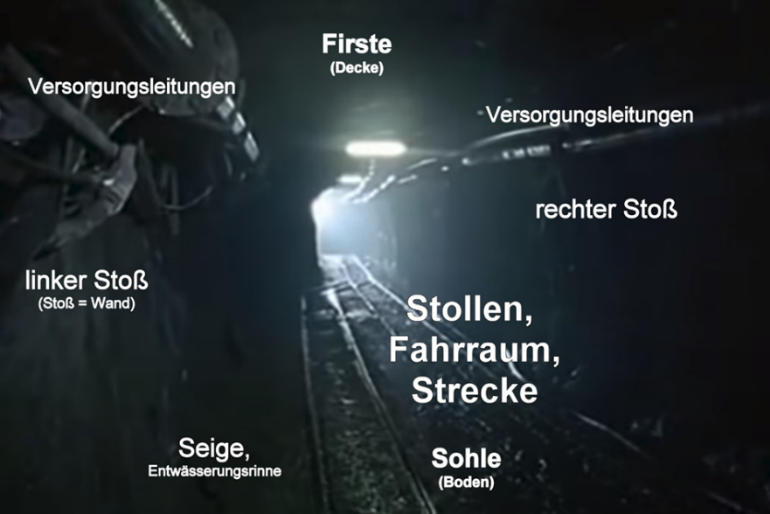

War die Lagerstätte auf diesem Niveau erschöpft, teufte man den Schacht weitere 30 m ab, um dann eine neue Lagerstätte mit Querschlägen und Richtstrecken zu erschließen. Die Abbildung zeigt einen dieser Querschläge.

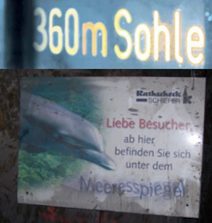

Die Grube ‚Katzenberg‘ baute in Teufen (= Sohlentiefe) von 200 Metern (1950) bis 400 Metern (11. Sohle, 2019), der Hauptförderschacht wurde bis zur 7. Sohle (220 Meter) geteuft. Neben der gleisgebundenen 7. Sohle waren eine 8., eine 9., eine 10. Sohle und eine 11. Sohle mit Rampen gleislos erschlossen. Die Stollen und Strecken reichten 27 km weit. Bis zu seiner Schließung 2019 erreichte das Bergwerk Katzenberg eine Teufe von über 400 m (11. Sohle). Die 9. Sohle lag bereits unter dem Meeresspiegel.

Unter Tage waren es 15 Grad im Winter wie im Sommer. Dafür zog es wie Hechtsuppe, im Interesse der Bewetterung. Verbrauchte Luft wurde abgesaugt, frische Luft zugeführt. Und die Luftfeuchtigkeit lag bei nur knapp unter 100 Prozent. Bergwasser tropfte von der Decke, tropfte von den Wänden, gurgelte in Bächen unentwegt die Rampe hinab. In sogenannten Pumpensümpfen wurde es gesammelt, über Tage gepumpt, dort bei der weiteren Verarbeitung des Schiefergesteins genutzt, anschließend geklärt und der Nette zugeführt.

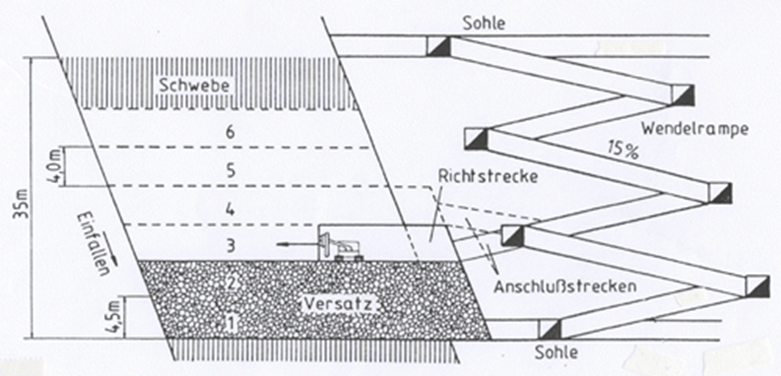

Bereits seit dem Übergang in den Tiefbau wurde in den Rathscheck Schiefergruben der sogenannte Rheinische Abbau eingeführt, der auch als Firstenkammerbau mit Versatz oder schwebende Abbauführung bekannt ist. Nach Abbau einer ca. 4 m hohen Abbauscheibe wurde die Richtstrecke weiter hochgefirstet. Der Abraum verblieb nun zum größten Teil in der Abbaukammer. Dadurch wurde die nächste darüberliegende Scheibe gewonnen. Kontinuierlich erfolgte eine Erschließung durch Förderrampen.

In der Grube Katzenberg fuhr ab der 7. Sohle (Füllort in 220 Metern Tiefe) die Grubenbahn etwa einen halben Kilometer bis zur Endstation, wo die Loren mit Schieferblöcken beladen wurden.

Von dort aus ging es über die Rampe abwärts. Rampe ist ein geniales Wort für einen Tunnel, der sich serpentinenartig abwärts windet. 15 Prozent Gefälle, beziehungsweise 15 Prozent Steigung, denn es gab nur diesen Weg zurück. Die Installation von Rampen ermöglichte im modernen Untertage-Schieferbergbau die Mechanisierung, den Einsatz von Baumaschinen und automobiler Technik, die sich innerhalb der 4 mal 4 Meter messenden Tunnelanlage bewegen konnten. Vom letzten Abbau auf der 11. Sohle in etwa 400 Metern Tiefe konnten so die geförderten Schieferblöcke bis zur 7. Sohle auf 220 m Teufe transportiert werden. Die Rampe führte an früheren Abbauen vorbei, die oft noch genutzt wurden als Kantine oder als Werkstatt. Die Mittagspause bei Tageslicht zu verbringen, rentierte sich wegen der langen Wegstrecken nicht. Eine Felsenhalle nutzte man als Werkstatt, denn alles wurde nach Möglichkeit unten repariert, Neufahrzeuge wurden in Einzelteilen durch den engen Förderschacht in den Berg transportiert und unter Tage zusammengesetzt.

Die Schieferblöcke wurden im anstehenden Schieferlager (Abbaureviere), von denen es im Bergwerk Katzenberg drei gab, in zwei Stufen abgebaut. Zuerst werden mit einer Sägevorrichtung, die am Ausleger eines Raupenfahrwerks angebracht war, vertikale und horizontale Linien 40 Zentimeter tief in die Schieferwand geschnitten. Die mit Diamant besetzten kreisförmigen Sägeblätter von mehr als einem Meter Durchmesser konnten durch eine Schwenkvorrichtung in jede beliebige Position eingesetzt werden. So entstand ein gleichförmiges Muster aus Rechtecken.

In der zweiten Stufe waren Beraubungsgeräte im Einsatz, die die vorher gesägten Blöcke aus der Ortsbrust (= Stelle einer Strecke, an der bergmännischer Vortrieb stattfindet) entfernten.

An diesen Baggern war je ein hydraulischer Schlagkopfhammer mit Flachmeißel montiert. Der setzte von der Seite beginnend kurz an einer Kante des Schachbrettmusters an, und schon fiel ein Quader unversehrt und trennscharf aus der Wand. Jeder einzelne dieser Schieferblöcke wog gut eine Tonne und würde weiterbearbeitet für etwa 20 qm Dach reichen. Die Maße der Blöcke wurden bestimmt durch die Transportloren und die Größe des Förderkorbes. Transportfahrzeuge sorgten für das Verladen auf die Dumper und dann wiederum in die Loren. Hierbei war Fingerspitzengefühl erforderlich, denn die Maschinen mussten zentimetergenau bewegt werden. Nicht förderwürdiges Gestein wurde im Abbauraum versetzt und quasi als Untergrund für den weiterführenden Firstabbau genutzt.

Mit der Bergwerks-Bahn rollten die Steine Richtung Schacht und dann über Tage in die Fertigungshallen.

Auch über Tage leistete moderne Technik einen wichtigen Beitrag zum Gelingen des gesamten Fertigungsprozesses. Durch den Einsatz lasergesteuerter Diamantsägen bekamen die bergfeucht gehaltene Blöcke millimetergenaue Kanten.

Bei aller Mechanisierung wurden die formgebenden Bearbeitungsgänge, das Spalten und Zurichten, noch immer in qualifizierter Handarbeit ausgeführt. Gezielt setzte der Spalter das Werkzeug an und teilte den Schiefer in Platten von etwa 5 mm Stärke. Der Spalter brauchte eine ruhige Hand und sehr viel Gefühl, um die einzelne Steine mittels Druckluftmeißel voneinander zu trennen.

Direkt nach dem Spalten des Schiefers setzte eine der vielfältigen Qualitätskontrollen ein.

An dieser Stelle zeigte sich, wie gut der Schiefer wirklich war. Würden Gesteinsstörungen die Glimmerlagen des Schiefers beeinträchtigen, wäre eine exakte Spaltung unmöglich. Nur optimale Spaltdicken gelangten in den nächsten Arbeitsprozess, dem sogenannten Zurichten. Hier bekam der Dachschiefer die typische schuppenartige Form für die traditionelle Altdeutsche Deckung, der Königsdisziplin bei der Schiefereindeckung, sowie die Löcher für die Nägel. Der Zurichter bearbeitete den Stein frei Hand, aber präzise, und brachte ihn so in die erforderliche Form.

Musste der Schiefer früher vom Dachdecker an der Baustelle sortiert werden, so wurde er von Rathscheck bereits seit 2000 sortiert in säuberlich beschriftete Holzkisten gepackt und zur Baustelle geliefert. Das reduzierte die Kosten und erhöhte die Arbeitsgeschwindigkeit.

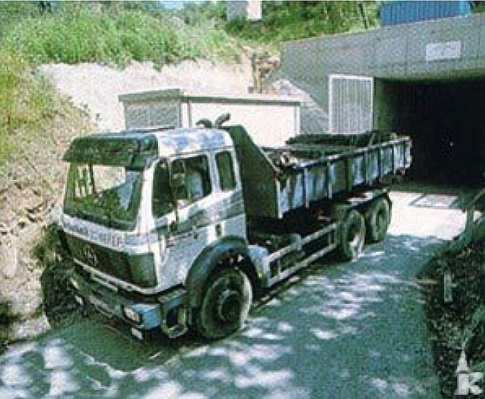

Im zweiten modernen Gewinnungsbetrieb des Unternehmens Rathscheck, dem Bergwerk Margareta in Polch-Nettesürsch, wurde neben einem Förderschacht seit 1994 als bedeutende Innovation ein 485 m langer Serpentinentunnel als Hauptförderrampe eingesetzt.

Über diesen Tunnel konnte der Transport nach außen mit LKW erfolgen.

Dieser Serpentinentunnel war der erste im Schieferbereich weltweit und war Vorbild für spätere Anlagen im In- und Ausland.

Die Bergleute pflegten ihre Tradition und ihren Glauben. Die Arbeit begann noch bis in die 90er Jahre des vergangenen Jahrhunderts mit gemeinsam gesprochenem Gebet. „Glückauf“ war der allgemein übliche Gruß. Auf besondere Weise wurde auch bei Rathscheck Schiefer in Mayen der Barbaratag (4. Dezember) gefeiert. An ihm ruhte die Arbeit. Morgens fand zu Ehren der hl. Barbara, der Schutzpatronin der Bergleute, ein Dankgottesdienst statt, den die Bergmannskapelle Fell oder auch die Feuerwehrkapelle Mayen musikalisch begleitete. Nach dem Kirchgang in der Klemenskirche folgte der gesellige Teil im ‘Haus im Möhren‘, später in der Pfarrbegegnungsstätte Herz-Jesu oder im ‚Hotel zur Post‘ in Welling. Brauch war es auch, tags zuvor bei Schichtschluss in den Abbauen eine brennende Grubenlampe zurückzulassen, nach deren Ausbrennen man auf das Wohlwollen der Schutzheiligen für das kommende Jahr schloss. Am 4. Dezember 2018 begingen die Kumpel unter großer Anteilnahme der Bevölkerung ihr letztes Barbarafest.

Die Eifelstadt Mayen bleibt auch in Zukunft einer der wichtigsten Handelsplätze für Schiefer – auch wenn im Moselschiefer-Bergwerk Katzenberg die Produktion 2019 eingestellt wurde.

Bereits vor Jahren hat sich Rathscheck Schiefer im spanischen Galicien ergiebige eigene Ressourcen gesichert. Im Norden Spaniens finden sich die weltweit umfangreichsten oberirdischen Schiefervorkommen, die erst im Laufe der vergangenen Jahrzehnte erschlossen wurden. Bei der Erschließung zusätzlicher Untertage-Lagerstätten kann Rathscheck auf hundertjährige Erfahrung im Bergbau zurückgreifen.

Der Stammsitz Mayen bleibt Hauptsitz der Unternehmensgruppe und ist nach wie vor internationaler Umschlagplatz für Schiefer, sowohl von den spanischen Tochtergesellschaften als auch von anderen weltweiten Vorkommen.